什么叫(jiào)深孔?

深孔(kǒng)是指孔深与孔径(jìng)比L/d≥5的(de)孔,是机械加工中(zhōng)的一道难(nán)题,尤(yóu)其是大深径(jìng)比(bǐ)的深孔(kǒng)加(jiā)工(gōng),难点在(zài)于刀具细长(zhǎng),刚性(xìng)差、强度低(dī),易引起刀具偏斜,且散(sàn)热困难,排屑不易,经常产生(shēng)直径变大(dà)、出现(xiàn)锥形(xíng)或孔偏斜等(děng)现象,从而达不到质量要(yào)求。

本文(wén)介绍的航空发动机某喷(pēn)嘴类零件,孔径为Ф6mm,孔深为105mm,深径比(bǐ)达(dá)17:1。超大的深径比更增加了此(cǐ)零(líng)件的加(jiā)工难度,为了加工出合格孔,需制定合理的(de)加工方案,选择合适的加工设备和刀(dāo)具。笔者经(jīng)过试件的试(shì)切加工,选择合适(shì)的加工参数,确(què)定了合(hé)理的加工(gōng)方法(fǎ)。

一、零件简介

某喷嘴类零件,总长为(wéi)105mm,杆部内孔为φ6+0.12mm,壁厚(hòu)为2mm,表面粗糙(cāo)度为Ra3.2μm,深径比为17:1,属于深(shēn)孔加工的零件,其(qí)材(cái)料为难加工(gōng)的GH4169。这类高温合(hé)金孔加工相对于一般钢材切削加工,刀具寿命要低50%以上,且加工效率低,成本高。高温合(hé)金孔加(jiā)工主要难点是:①切削力(lì)大,消耗机床功率大;②孔加工(gōng)是半封闭的切削,产生(shēng)的高切削热(rè)和(hé)切(qiē)屑难以及(jí)时排出(chū),远离刀(dāo)尖,刀具磨损更为剧烈;③用普通的钻削方法难(nán)以确保高温合金孔的精度要求(qiú)。④高(gāo)温合金(jīn)孔加工中,刀(dāo)具磨损比加工普通钢材快(kuài)得多,且(qiě)需要切削性能(néng)更好的刀具材料。为了解决以上加工难点,加工此深孔时(shí),必须选择(zé)合适的加工设备和刀具,确保零(líng)件(jiàn)的加工精(jīng)度。

二、加工工艺(yì)设(shè)计和分析

零件(jiàn)深孔加工选用常规的钻削方式(shì),需加(jiā)长麻花钻,而且(qiě)要断屑加工(gōng),不仅加(jiā)工(gōng)精(jīng)度低、表面粗糙度差,加工效(xiào)率低(dī)、操作者劳动强度大(dà)、质量难以(yǐ)确(què)保,而且很容易引起(qǐ)堵屑或折断钻头,造成更大的加工困难,因此刀具选(xuǎn)择深孔加工专用刀(dāo)具(jù)。设备(bèi)的(de)选用(yòng)考虑到本公司产品类型多,深孔加(jiā)工产品结构差异(yì)大,且生(shēng)产批量较小,不可能(néng)购置深孔加(jiā)工专用机床(chuáng),为了更好地确保深孔精度要求,结合工厂实际,选择(zé)合适的加工设备来满足深孔加工的(de)技术要求。

1.刀具(jù)的选择

深孔(kǒng)加工的刀具有多(duō)种,如枪钻、喷吸(xī)钻(zuàn)、套料(liào)钻、硬质合金可转位深孔钻、内(nèi)排屑深孔钻和亚干式深(shēn)孔加工(gōng)系统等类型。

喷吸钻适用于经改装的车床、卧式加(jiā)工(gōng)中心(xīn),易加工工件(jiàn)材料;套料钻、内排屑深孔钻的钻孔直径不(bú)适合钻加工Ф6mm的小(xiǎo)孔;硬(yìng)质合金可转(zhuǎn)位深孔(kǒng)钻一般小钻(zuàn)削直径为Ф20mm;而亚(yà)干(gàn)式深(shēn)孔加工(gōng)系统主要是利用压缩空气进行排屑和冷却,使用雾化切削液进行润滑,需专(zhuān)用(yòng)的(de)加工设备,不适合本厂的加工情况(kuàng)。而(ér)枪钻适用于加工Ф2~Ф20mm、长径比L/D>100、表面粗糙度(dù)Ra6.3~Ra0.4μm、精度H7~H10级的深孔。

经(jīng)对上述几(jǐ)种深孔加工刀具的(de)对(duì)比及本厂的(de)实际情(qíng)况,研究(jiū)决定采(cǎi)用枪钻进(jìn)行此深孔的加工。枪钻的基(jī)本结构(gòu)如图2所示(shì)。枪钻由硬质合(hé)金钻尖、钻杆和刀柄三部分组成。枪钻(zuàn)钻尖上开有油孔,以(yǐ)加强钻头冷却(què)润滑和(hé)使切屑顺利排出(chū),并选择韧性和抗(kàng)振性均较佳的硬(yìng)质合金(jīn)作为基体,表(biǎo)面(miàn)可(kě)涂TiC或(huò)TiN,以提高钻头(tóu)的硬度和抗磨(mó)损性;钻杆一般选用40Cr无缝钢管。其原(yuán)理是高压油由钻杆后部中(zhōng)孔注(zhù)入(rù),经腰形孔到达切(qiē)削区后迫(pò)使切屑(xiè)随切削(xuē)液由V型槽(cáo)与工件(jiàn)孔壁间空(kōng)间排出,故称(chēng)外排(pái)屑(xiè)。此类(lèi)深孔钻前角(jiǎo)一(yī)般为0°,以便制(zhì)造。它无横刃,钻尖偏离(lí)轴线,钻孔时钻尖前(qián)方形成小圆锥(zhuī),可使(shǐ)切屑在钻尖处断(duàn)离为两段(duàn),使之较易排出(chū)。

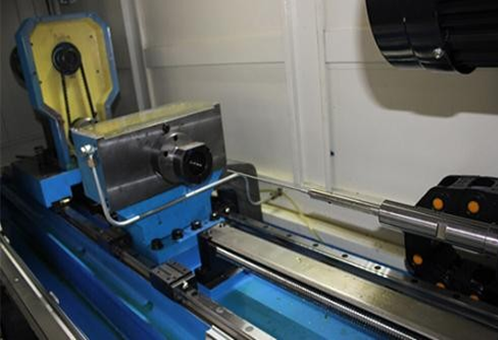

2.设备(bèi)

枪钻是用来(lái)钻削(xuē)回(huí)转工件中心上的孔,加工(gōng)时,通常是(shì)工件(jiàn)旋转,钻头作直线进给(gěi),较适用于加(jiā)工中心(xīn)及(jí)配备高压冷却系统的车床与立式机床(chuáng)、刀具或工件旋转场合。综合考虑(lǜ)枪钻加工的应用场合及公司现有设备情况,在此零件加工时(shí),笔者(zhě)选(xuǎn)择了车铣复(fù)合加工中心,此设备既可实现零件旋转,又配(pèi)备高压(yā)内冷系统(tǒng),满足枪钻的应(yīng)用场合。可以(yǐ)进行钻孔(kǒng)加工。

3.枪钻(zuàn)引导孔加(jiā)工

枪钻(zuàn)属于非(fēi)平(píng)衡(héng)钻头,不平衡的槽形意味着切削力(lì)不平(píng)衡。为了减少钻头周边的(de)径向切(qiē)削力,需要(yào)靠导套或引导孔分担。典型(xíng)的枪钻机床(chuáng)上配有枪(qiāng)钻引导(dǎo)套,而本例所选的(de)车铣加工中心不(bú)是枪钻(zuàn)专用机(jī)床,没有配备导套(tào),且没有(yǒu)夹具,无法(fǎ)设计导套。因此,笔(bǐ)者考(kǎo)虑用钻(zuàn)削引导孔的方式来平衡(héng)枪钻切削(xuē)力。通过大量实验数据得出:枪钻(zuàn)引导孔的(de)深度应为(wéi)1~2倍枪钻直径,直径(jìng)应比枪钻(zuàn)钻头(tóu)直(zhí)径大0.004~0.012mm较合适(shì)。

4.工艺试验(yàn)与分析(xī)

深孔加工工序草图如图3所示,用软三(sān)爪装夹,以定位(wèi),夹紧,按(àn)车端面→钻导(dǎo)向孔→钻深孔(kǒng)的顺序进行零件的深孔(kǒng)加工。钻导向孔时,以(yǐ)不(bú)同(tóng)厂家(jiā)的钻头按(àn)不同切削参数进行试验加工(gōng);钻深孔时,我们选择了伊斯卡的枪钻,以不同的(de)加工方法和不(bú)同(tóng)的(de)切削(xuē)参数进行(háng)了多个孔(kǒng)的钻(zuàn)削(xuē)试验。

1)引导(dǎo)孔加工

钻(zuàn)引导孔时,在满足枪(qiāng)钻(zuàn)引导作用的(de)前提下,笔者也兼顾了刀具成本问题,分别(bié)选择进口的伊斯卡中空(kōng)内冷合金钻头和国产的四平(píng)合金钻(zuàn)头进行了试切(qiē)加工。经(jīng)过多(duō)个孔的试验加工,发(fā)现进口(kǒu)刀具切削参数比国产刀具要高(gāo)许多,转速可(kě)以达到2500r/min,进(jìn)给率为50mm/min,而且较抗磨(mó)损,但费用较高;国产刀具的切削参数偏低,转速为600r/min,进给率仅为20mm/min,加工效率远低于进口刀(dāo)具,费用同样远远低于进口刀具的费用。经试验,两种刀(dāo)具的加工质量相似。因为此零件的批量小且加工件数少,在满足加工质量的(de)前提下,我们选择了费用较低(dī)的四平合金钻头。

2)深孔加工

深孔(kǒng)加工我们采用了(le)两(liǎng)种加工(gōng)方案进(jìn)行试验加(jiā)工:一种(zhǒng)是(shì)进入导(dǎo)向(xiàng)孔和退(tuì)出深孔时,均(jun1)采取小于钻削时转数和进给(gěi)率的方法(fǎ)进行深孔加工;另一种(zhǒng)是以较(jiào)低(dī)转数和进给(gěi)率反转进入(rù)导向(xiàng)孔,以(yǐ)零转(zhuǎn)数和G0的速度快速退出深孔的加工方法。经(jīng)过试验加工发(fā)现(xiàn):一(yī)种加工方法加工效(xiào)率低(dī)且零件表面质(zhì)量差,而第二种加工方法(fǎ),加工效率高且质量较好。因此(cǐ),在确(què)保足够(gòu)冷却压力的情况(kuàng)下,选择第二种加工方法进行了刀具寿(shòu)命试验(yàn)。试验(yàn)过程中(zhōng)发现,1把枪钻加工到第4件零件时,加工声(shēng)音(yīn)异常,于是调低(dī)进给倍率为(wéi)90%,继续(xù)加工(gōng),可顺利(lì)完成第4件和第5件的(de)加(jiā)工(gōng),但加工(gōng)到第6件时,加工到孔深78mm时,钻(zuàn)头折断。经过试验,在调低进给倍率的(de)情况下,1把枪钻加工(gōng)5件零件,可防止钻头折(shé)断。

在某些(xiē)加工范围内,枪钻能解决(jué)麻花(huā)钻不能解(jiě)决的深孔和高精度孔加工问题,可钻(zuàn)出一个直线度高、表面粗糙度好的孔。而且在固定所有(yǒu)因素(sù),如主(zhǔ)轴转(zhuǎn)速(sù)、进给(gěi)速度和冷却液压(yā)力(lì)后,深孔钻这(zhè)个工序便成为一个简易的(de)“标准”工序,不受操作员技术(shù)的影响,只要是一个高质量的枪钻便可在生(shēng)产过(guò)程中提(tí)供一(yī)致的表(biǎo)现。它不仅适用于(yú)专(zhuān)用枪钻机床,同时在(zài)高压内冷和导向满足的情况下也适用于(yú)车(chē)铣复合加工中心和数控车床,经济适(shì)用(yòng)性强,有一定(dìng)的(de)推(tuī)广价(jià)值。

声明(míng):转载(zǎi)此(cǐ)文是出于传递(dì)更多信息之目的,所转载的所有(yǒu)文章、图片、音频视频文(wén)件等版(bǎn)权归(guī)版权所有(yǒu)人所有(yǒu),若侵犯了您的合法权益,请(qǐng)作(zuò)者持权属证明与本(běn)网(wǎng)联(lián)系,我们(men)将及时更正、删除,谢谢。 邮箱地址:3205845866@qq.com

关注(zhù)我(wǒ)们

关注(zhù)我(wǒ)们